Technologie des détecteurs infrarouges

La communauté IR à la SAT.

La SAT était majoritairement une communauté d’ingénieurs et de techniciens électroniciens qui étudiaient et fabriquaient du matériel électronique. Les systèmes IR : caméras, LIDAR, veille IR rentraient dans cette catégorie mais devaient malheureusement inclure une optique, de la mécanique (balayage) et encore plus fâcheusement un détecteur IR. Compte tenu de la culture de la SAT la communauté IR comportait 3 castes :

Les brahmanes : les ingénieurs et techniciens des départements ou groupes de MM. Lamelot, Bezerie, Delteil,

Une caste inférieure : les opticiens et les mécaniciens des Etudes Générales

Les intouchables : les fournisseurs de détecteurs

C’est évidemment une caricature mais nous avons toujours été considérés comme plus ou moins « exotiques ». Il est vrai que d’entendre des explosions et voir un nuage de mercure monter dans la cour ou passer dans couloirs ou se répandaient des vapeurs de Brome pouvait paraître étrange à des électroniciens et nuisait beaucoup à notre réputation. En outre nous étions incapables de répondre à toutes les exigences des électroniciens ce qui limitait les performances de leurs appareils. Il était fait les mêmes reproches à M. Jowziak, le chef du groupe Optique. Il faut ajouter qu’en cas de défaillance ou de panne le détecteur était toujours le premier soupçonné.

L’organisation de la fabrication des détecteurs HgCdTe chez Jean Besson

Mr : Nguyen était chargé de la Métallurgie HgCdTe et des études scientifiques ; tandis qu'Ameurlaine était chargé de la fabrication des détecteurs HgCdTe.

Fabrication des détecteurs de technologie planar : M. Maillé

Découpe soudure montage en cryostat : M. Salaville

Cryogénie, cryostat : Ameurlaine et Boisson

Ajoutons qu’il y avait un service indépendant (heureusement) Mesure des détecteurs dirigé par M. Coester les mesures étant faites par M. Navet.

Choix des détecteurs photovoltaïques HgCdTe

Je pense que ce choix a été surtout fait pour répondre aux besoins des applications de la détection hétérodyne laser CO2 (voir M. Besson). Les photoconducteurs (PC) ont une très grande capacité électrique qui les rend impropre à cet usage. Les diodes ont de faibles capacités et permettent des réponses en fréquence très élevées (> 400 MHz)

M. Riant a réalisé non seulement la première photodiode par découpe, attaque chimique et soudure manuelle mais également les premiers détecteurs commercialisés par la SAT notamment aux USA grâce à M. Hofheimer. Nous avons longtemps eu le monopole de ces composants (réalisés par la suite en technologie planar).

Technologie planar

Lorsque nous sommes arrivés en 1969 venant du groupe de M. Deschamps nous avions l’expérience du dépôt des couches minces et les équipements nécessaires. Nous avons été chargés de la passivation des détecteurs c'est-à-dire la protection de la jonction par une couche mince qui devait être transparente dans le spectre 8-12 µ. Le ZnS déposé par évaporation a d’abord été utilisé. La diffusion de mercure étant utilisée pour le dopage n (substrat p) la couche de ZnS s’est révélée une excellente couche de masquage pour la technologie planar mais générait de sérieux problèmes d’interface. M. Cohen-Solal du CNRS Meudon a alors suggéré d’intercaler entre cette couche de passivation et la diode une couche de CdTe qui permettait l’interdiffusion HgCdTe-CdTe pendant les traitements thermiques et une parfaite adaptation à la couche ZnS. Cette structure CdTe – ZnS fut brevetée (Brevet Cohen Solal-Maillé). Le contact n étant obtenus par une structure couche chrome puis couche d’or (l’or est une impureté p). L’adhérence des couches étant critique par évaporation, les dépôts des couches diélectriques et métalliques ont été faits par pulvérisation cathodique. Cette structure et cette méthode de dépôt est maintenant à la base de la fabrication des détecteurs HgCdTe.

Le matériau HgCdTe étant très sensible aux contraintes mécaniques (découpe, soudure, collage sur substrat, choc thermiques) et les photodiodes ne pouvant pas supporter des températures très élevées (< 60-70°C), le développement de la technologie planar a été longue (une modification de la technologie demandant prés de deux semaines pour être validée) et assez difficile. La qualité du matériau s’est améliorée, la technologie également (tests, réduction des surfaces sensibles, réduction du taux de défauts….) jusqu'à ce que le transfert à Poitiers soit possible. A la fin des activités HgCdTe à Paris (1987) nous avons fabriqué plusieurs mosaïques 288x4 ; les surfaces sensibles avaient été réduites jusqu’à 25 µ x 25 µ avec des lignes d’interconnexion de 5 µ (3 µ sur silicium à la même époque).

Un des problèmes que nous avons rencontré a été celui des investissements. La culture SAT était une culture d’électroniciens. Les investissements nécessaires à la fabrication des semi-conducteurs sont sans commune mesure avec ceux nécessaires pour un laboratoire d’électronique. Un bâti de pulvérisation cathodique coutait dix à vingt fois plus qu’un oscilloscope. Un positionneur de masque pour la photogravure vingt à trente fois. Pour donner un ordre de grandeur l’appareil d’usinage ionique (pour la gravure fine) que nous avons commandé au début des années 80 devait coûter environ 1,5 MF. Si un électronicien n’a besoin que d’une table et de meubles de rangement, la technologie des semi-conducteurs nécessite des salles spéciales hors poussière - les locaux de Cantagrel s’y prêtaient mal - elles aussi très couteuses. S’ajoutait à cela le coût du consommable (azote liquide, eau dé ionisée, produits chimiques ultra purs,….) On comprend qu’il ait fallu un certain temps à la direction pour comprendre nos besoins. J’ai toujours eu l’impression que celle-ci nous considérait comme les danseuses de la SAT, capricieuses et dépensières (est-ce vrai ?).

Les visites de J. Boulin

Il visitait le labo une ou deux fois par an. Comme c’était un X Télécoms la première fois j’ai pensé que cela allait être très formel. Il n’en a rien été. Outre que, sous des dehors un peu sévères, il avait beaucoup d’humour dont nous faisions souvent les frais, il posait des questions très pertinentes sur la technologie et souvent, pour ne pas dire toujours, une question à laquelle je ne pouvais répondre. Heureusement J. Besson venait à mon aide avec son habileté coutumière. J’ai toujours été surpris par la rapidité avec laquelle il comprenait les problèmes techniques; J’espère qu’il faisait souffrir les électroniciens comme il nous faisait souffrir. Qu’en pensez-vous ?

Mosaïques réalisées

M. Salaville a réalisé la première mosaïque (8 éléments, je crois, 200 µ x 200 µ) par technologie mésa (photogravure chimique au lieu de découpe mécanique) les soudures étant faites manuellement avec un fer à souder. Il a ensuite récidivé avec une mosaïque VAMPIR mesa 50 éléments un vrai exploit technique.

Nous avons ensuite réalisé pour la DRME des mosaïques expérimentales en technologie planar (8 puis 16 éléments).

Mosaïque VAMPIR

La mosaïque VAMPIR (barrette de 96 éléments 100 µ x 100 (?) en deux barrettes raccordées de 48 éléments) est la première barrette opérationnelle que nous ayons réalisée. Elle était destinée à un système de veille Marine conçu par le groupe de M. Bezerie (responsables MM. Marcault et Bertrand (à vérifier). Cet équipement a donné sur le terrain d’excellents résultats. Je n’ai jamais compris pourquoi il a été abandonné.

Mosaïque SMT

Cette mosaïque est en fait la transposition en photovoltaïque d’une mosaïque photoconducteur MULLARD que TRT envisageait initialement d’utiliser (l’intégration étant faite dans le PC par le balayage. La préqualification de cette mosaïque a été faite à Cantagrel de 1979 à 1980. Nous avons rédigé les spécifications de cette mosaïque - voir cryostat SMT (une première dans le département de M. Besson où la tradition orale prévalait et qui m’a valu une réputation de "Chieur d’encre").

Refroidisseurs et cryostats

1 - Refroidisseurs

Jusque dans les années 70 il n’y avait en Europe que deux possibilités de refroidissement : l’azote liquide et les refroidisseurs Joule Thomson (JT) (détente de d’azote à très haute pression). Pour des systèmes IR, elles étaient peu compatibles avec la militarisation de ces systèmes. Si, sur un bateau de guerre, on pouvait produire de l’azote et remplir un cryostat (ex VAMPIR), on voyait mal par exemple un fantassin se promener avec des bidons d’azote liquide et remplir un cryostat dans les conditions du champ de bataille. Les refroidisseurs JT se prêtaient mieux à la militarisation mais avaient une faible capacité cryogénique, compatible seulement pour des détecteurs élémentaires (les détecteurs SAT pour missiles air-air et air-sol étaient refroidis par des JT). Pour les système portés les Américains prétendaient qu’un fantassin ne pouvait changer de bouteille de gaz toujours dans les conditions de bataille sans boucher les filtres et les tuyaux et que d’autre part trimballer des bouteilles de gaz à 300 bars n’était pas très rassurant et qu’il s’en débarrasserait le plus vite possible. Il fallait donc un refroidisseur à cycle fermé (Stirling) alimenté électriquement (les Américains avaient lancés des études dés les années 60 et des petites sociétés US les commercialisaient dès les années 70.) AEG qui avait la licence du Common module US fabriquait le refroidisseur US Common Module, ce qui lui permit d’acquérir une très grande expérience dans ce domaine.

La DRME /DRET a donc lancé une étude de refroidisseur à cycle fermé qu’elle a confié à l’Air Liquide et nous a demandé d’en suivre le développement avec elle. L’Air Liquide s’est complètement fourvoyé en proposant un refroidisseur Joule-Thomson à cycle fermé à deux étages utilisant deux gaz éthylène et azote. La sonde était très grosse et le compresseur énorme (9kg). Un des ingénieurs de l’Air Liquide, qui n’y croyait pas a démissionné et a rejoint une société spécialisée dans la pressurisation des avions (ABG SEMCA?). Il a proposé à la DRET un refroidisseur Stirling ( « frigidaire » fonctionnant à l’hélium avec un compresseur de 1 kg) qui a donné entière satisfaction et a équipé la caméra Leclerc. J’ai commis l’erreur (j’en ai aussi fait dans d’autres domaines) de demander que la sonde froide et le compresseur soient démontables avec un raccord auto-obturant pour simplifier le montage dans la caméra et la maintenance. Cela a augmenté le coût du refroidisseur et pouvait nuire à sa fiabilité (voir M. FREMY). Aucun refroidisseur n’a plus actuellement ce type de raccord !

2 - Cryostats

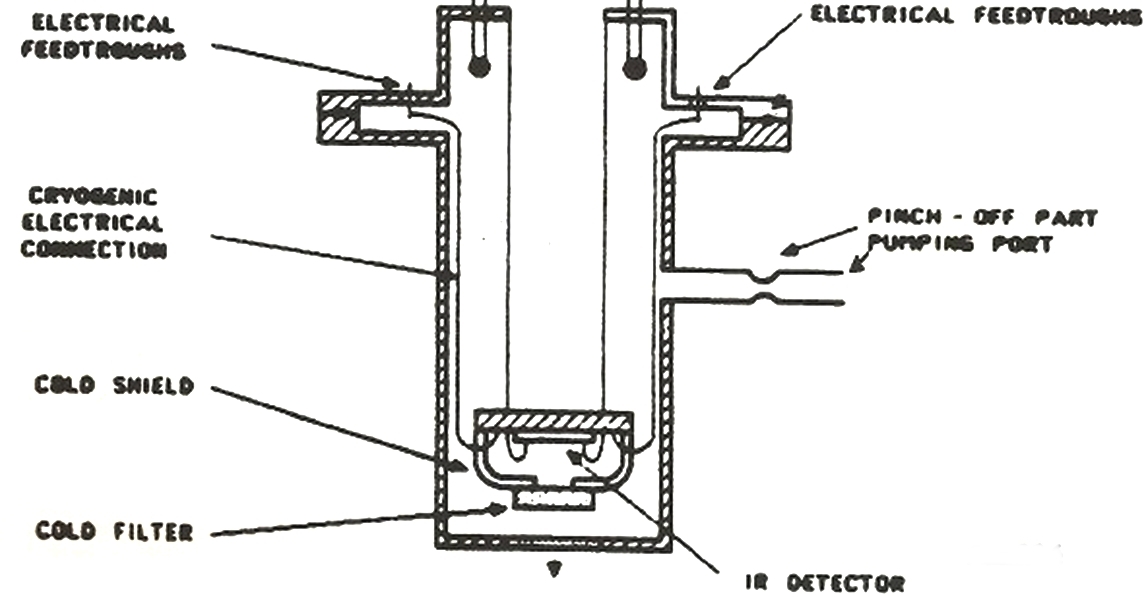

Les détecteurs PV HgCdTe fonctionnant à la température de l’azote liquide (Les PC peuvent fonctionner à des températures plus faibles) doivent être placés dans une enceinte cryogénique isolée par du vide, comportant une fenêtre en germanium traité et des passages électriques pour lire les signaux délivrés par les photodiodes et en embout permettant un raccordement à un bâti de pompage.

Le premier cryostat à refroidissement (pour détecteur unitaire) a été défini par M. RIANT en 1967-68 pour la détection Laser CO2. Il était très simple et très pratique en laboratoire avec un passage coaxial. Il pouvait être facilement repompé et a toujours été utilisé pour ces détecteurs unitaires.

Les deux problèmes que posent les cryostats sont :

1) les pertes thermiques (conduction et rayonnement) qui conditionnent l’autonomie de fonctionnement (azote liquide - JT) ou la puissance électrique nécessaire (cycle fermé). Elles sont inversement proportionnelles aux nombres de liaisons électriques (c’est en partie la raison des IRCCD, une matrice de 512 x 512 nécessiterait 1024 sorties + les lignes de commandes. Nous avons donc utilisé des lignes métallisées sur circuit Kapton qui permettent de réduire ces pertes par conduction.

Vue du cryostat VAMPIR (azote liquide)

2) le maintien du vide à l’intérieur du cryostat. Il dépend de l’herméticité du cryostat par rapport à l’atmosphère ambiante (que l’on peut mesurer). Pour assurer le passage hermétique des lignes Kapton celles- ci étaient serrées entre les deux joints d’indium qui permettaient d’assurer la fermeture du cryostat (Brevet M. Roger). Il dépend également du dégazage de la structure interne (Plastique, adhésif, surface des matériaux,…). Il a fallu d’abord réduire ces taux de dégazage par un choix des matériaux puis par un dégazage sous vide des pièces à haute température puis après montage de la mosaïque et fermeture du cryostat d’un dégazage de très longue durée (> 3 semaines à 60°C température maximale admissible alors par les PV HgCdTe. A l’origine, pour les cryostats à azote liquide, du charbon actif était utilisé pour absorber le dégazage résiduel. Pour le SMT nous avons utilisé des getters réactivables qui ont donné entière satisfaction.

Fabrication du SMT.

La pré-qualification ayant été faite avec succès fin 80 la DRME–DRET nous a demandé de fournir un dossier de « pré-industrialisation » décrivant l’organisation de la fabrication et les équipements nécessaires. Ce schéma a servi de base à l’installation d’un labo à Poitiers par M. Fremy (et au LIR à Grenoble par la suite). A Poitiers, la technologie planar n’a pratiquement pas été modifiée par contre le cryostat de préqualification a du être complètement revu (M. Couture). L’herméticité par ligne souple notamment manquant de fiabilité à long terme.

IRCCD

C’est une société américaine ROCKWELL qui la première a publié en 1978 un premier article sur ces détecteurs. Ils sont basés sur l’éclairage face arrière de PV HgCdTe réalisé sur des couches épitaxiées (HgCdTe sur substrat CdTe) de ce matériau et d’une liaison collective par billes d’indium.

Une des premières conséquences a été un intérêt croissant pour les détecteurs PV dans les pays anglo-saxons ou les détecteurs PC dominaient le marché (le US Common Module fabriqué en série comportait une mosaïque de 180 éléments PC). Le choix de la SAT, qui était restée longtemps la seule société de la communauté IR a utiliser cette solution s’est trouvé justifié. D’autant plus justifié qu’aujourd’hui les PC étant inadaptés à cette structure sont relégués à des applications bien particulières. Comme nous l’avons vu cette structure permettait d’augmenter le nombre d’éléments sans incidence sur le cryostat mais également de transmettre un signal amplifié à la sortie du plan focal ce qui améliorait le rapport S/N à la sortie du cryostat et, avec les matrices, de supprimer le balayage.

La SAT ayant basé la fabrication des détecteurs PV sur le matériau massif l’éclairage par la face arrière n’était pas à première vue possible. Il faut noter qu’à la SAT MM. Nguyen et Morand en 1975 ou 76 ont étudié les dépôts par épitaxie à partir de la technique EDRI développée au CNRS par M. COHEN-SOLAL. Nous avons réalisé des diodes sur ces couches. La longueur d’onde : 9,5 µ était très uniforme et les diodes avaient des caractéristiques acceptables. Cependant, les couches ayant beaucoup de défauts cristallins dus à la mauvaise qualité du substrat CdTe, cette étude n’a pas été poursuivie.

Il a donc fallu adopter une autre méthode de connexion. La technique beam-lead a été proposée par M. André Gauthier. Nous l’avons adapté aux détecteurs PV HgCdTe

la technologie "beam lead"

Vue d’une barrette 24 x 2 au microscope électronique

La première application a été la réalisation de l’IRCCD 64 x 8 qui a été utilisée sur la première caméra IRCCD réalisée dans la communauté IR. Les circuits silicium avaient été faits en Angleterre (conception M. Wemsley)

Mosaïque 64 x 8

A la fin de nos études des IRCCD réalisés sur le matériau massif, nous avons étudié une structure dite « recto-verso » en amincissant le substrat jusqu’à 15 à 20 µ. L’éclairage face arrière était alors possible de même que l’interconnexion par billes d’indium. Nous avons publié nos résultats en 1983 (Conférence SPIE)..

Je pense que cela a du conduire une société américaine (AMBER) à faire de même pour les détecteurs PV InSb et à réaliser ainsi ses matrices IRCCD

Les détecteurs MIS

L’éclairage face arrière n’étant pas possible à l’époque. Les Américains se sont tournés ver la structure MIS (détection IR dans une zone de déplétion crée par un champ électrique au dessous d’une électrode métallique transparente aux IR déposée sur une couche isolante SiO2). Nous avons commencé les travaux à Paris (M. Salaville) par une matrice 8 x 8 avec un certain succès.

Mosaïque MIS InSb 8x8

Pour les matrices plus grandes : 64 x 64 et 128 x 128 la couche SiO2 était toujours déposée à Paris mais l’interconnexion faite à Dinan dans le labo de M. LACROIX (responsable M. PLAYE); l’exploitation de ces matrices étant faite Paris. A ma connaissance M. Morillon n’a pas participé à ces travaux. La structure MIS a été par la suite abandonnée au profit des IRCCD PV InSb face arrière.

La création du LIR et de SOFRADIR

La décision de créer le LIR puis la SOFRADIR a été prise pour des raisons de politique industrielle. Le monopole de la SAT sur les détecteurs IR signifiait, de facto, un monopole sur les systèmes IR ce qui était inacceptable pour la DGA et la DRET (M. Tezner et Rieux) mais surtout inacceptable pour notre principal concurrent la THOMSON. Il fallait créer une société indépendante des « systémiers IR » potentiels. Aurions-nous eu la maitrise de l’épitaxie HgCdTe et des billes d’indium, la décision aurait été la même. L’IRCCD a été un prétexte pour initier cette action industrielle.

La DRET a fait cette opération en 2 temps. D’abord la création du LIR au sein du LETI (CEA) à Grenoble pour définir une technologie de fabrication des IRCCD ‘(1976 ou 77). Le succès du LIR a été du :

1) au fait que le CEA maitrisait parfaitement la fabrication du CdTe monocristallin et avait un excellent « métallurgiste » qui a mis au point le dépôt d’HgCdTe en phase vapeur,

2) au transfert de la technologie planar SAT par M. Amingual) au support du LETI dans le domaine de l’implantation ionique et de la conception et de la réalisation des circuits silicium.

La technologie étant au point la SOFRADIR a ensuite été crée. Mr Tezner en était le PDG, le conseil d’administration étant un triumvirat CEA ; THOMSON, SAT (M. du Garreau). Plusieurs ingénieurs SAT ont rejoint la SOFRADIR MM. Pitault (technologie planar) Salaville (Hybridation) Lussereau (mesures) et Couture (cryostat et cryogénie). Notons au passage que lorsque SOFRADIR a commencé à commercialiser les mosaïques 288 x 4 la SAGEM s’est empressée d’étudier une caméra IR.

Licences de la technologie SAT

Mon groupe a été chargé du transfert de la technologie HgCdTe à deux sociétés américaines MAC DONNEL DOUGLAS puis GENERAL ELECTRIC. Encore une fois, la rédaction des spécifications de fabrication (M. Royer) a demandé beaucoup d’effort tant la mentalité « CNRS » restait forte chez nous. Il faut y ajouter également les affrontements avec les traductrices SAT (un poème !). Le personnel envoyé en France par MAC DONNEL était d’une nullité effarante. Le transfert aux USA ne s’est pas très bien passé par contre l’équipe du Dr Jost de GE était remarquable et le transfert dans leur labo s’est fait remarquablement.

Les Caméras AC3G

J’ai terminé ma carrière à la SAT comme responsable du module de détection (détecteur CONDOR 288x4 et TIGER 48x4), électronique de proximité et refroidisseur) des caméras AC3G (CONDOR pour les tirs de nuit sur l’hélicoptère TIGER et pour une arme AC de portée 5 km (TIGER). La SAT était le maitre d’œuvre de ce programme trinational (France, GB, Allemagne) qui avait été négocié par MM. Swiners et Coester. Plusieurs sociétés y participaient : THORN EMI (optique et balayage) ELTRO (Télémètre Laser) SOFRADIR et AEG (détecteurs IR), AEG (refroidisseurs). La SAT assurait l’intégration des caméras pour les 3 pays (MM. Pruvot et Freyz) L’anglais était la langue de travail, ce qui ne facilitait pas les choses ! Ces caméras étaient très sophistiquées quant au détecteur CONDOR, il comportait une diode détection laser CO2 dans le plan focal et le circuit silicium était différent du circuit standard commercialisé par SOFRADIR d’où déjà un coût plus élevé.

Les relations entre la SAT et SOFRADIR étaient telles que tout fut difficile. La mise au point des spécifications techniques (en anglais) a duré près de 4 mois et ressemblé plutôt à un combat de boxe. La suite a été aussi agitée comme, par exemple, quand SOFRADIR a modifié l’étage de sortie du circuit silicium entre le DA de préqualification et le DA de qualification. Comme la SAT avait choisi une électronique de proximité faite à partir de circuits silicium intégrés (customs), il a fallu relancer de nouveaux circuits (3 MF et 9 mois de délais) cela a donné lieu a des réunions assez violentes pour désigner le responsable des nouveaux coûts et délais, ceci devant la DGA et EUROCOPTER . Il en a été de même lorsque les détecteurs ont montré une très grande sensibilité aux décharges électrostatiques ou qu’avec le temps des défauts sont apparus (dus aux billes d’indium). Pendant une réunion je me souviens de M. SWINERS disant au Dr HAAS (AEG) « If you shit in my boots, I’l shit in your boots » c’est moins vulgaire en anglais mais donne une indication sur la tonalité des réunions entre la SAT, SOFRADIR et AEG.

A mon départ en 1994, M. Navet a repris mes activités. Ce programme a été arrêté en 2001. Cette annulation a eu l’honneur d’un article du Canard Enchainé car 6 milliards de Francs avaient été dépensés en pure perte. En fait, il s’agit dune décision essentiellement politique : les Anglais, comme d’habitude, ont trainé les pieds et refusé d’utiliser ces caméras qui en 2000, les activités AC3G ayant été transférées à SAGEM étaient les plus performantes mais hélas les plus chères du marché.

o-o-o-o-o-o-o-o-o-o-o-o-o